Die Minimierung der Rüstzeiten in der Produktion war bisher ein komplexes, mit hohem Aufwand verbundenes Thema. Es gibt jedoch eine neue Möglichkeit, einfacher und schneller geringe Rüstzeiten zu erzielen: die Artikelklassifizierung.

Für die Optimierung der Rüstzeiten wurden bisher Matrizen aufgestellt, in der jeder Artikel als Vorgänger und als Nachfolger jedes anderen auftaucht. Bei beispielsweise 100 Artikeln umfasst eine solche Matrix 100 × 100, also 10.000 Zellen. Der Zahlenwert in jeder Zelle repräsentiert, wie viel Aufwand der Wechsel von einem Artikel auf einen anderen kostet.

Das erste Füllen der Rüstzeitmatrix ist meist mit sehr hohem Aufwand verbunden. Später ist der Pflegeaufwand sehr hoch, denn schon nach relativ kurzer Zeit kann kaum noch nachvollzogen werden, wie die einzelnen Werte zustande gekommen sind. Der Grund hierfür ist, dass die Rüstzeiten in der Regel von mehreren Faktoren abhängen, die in den Rüstzeit-Matrizen in einem einzigen Zahlenwert zusammengefasst werden.

Nur die Ursache zählt

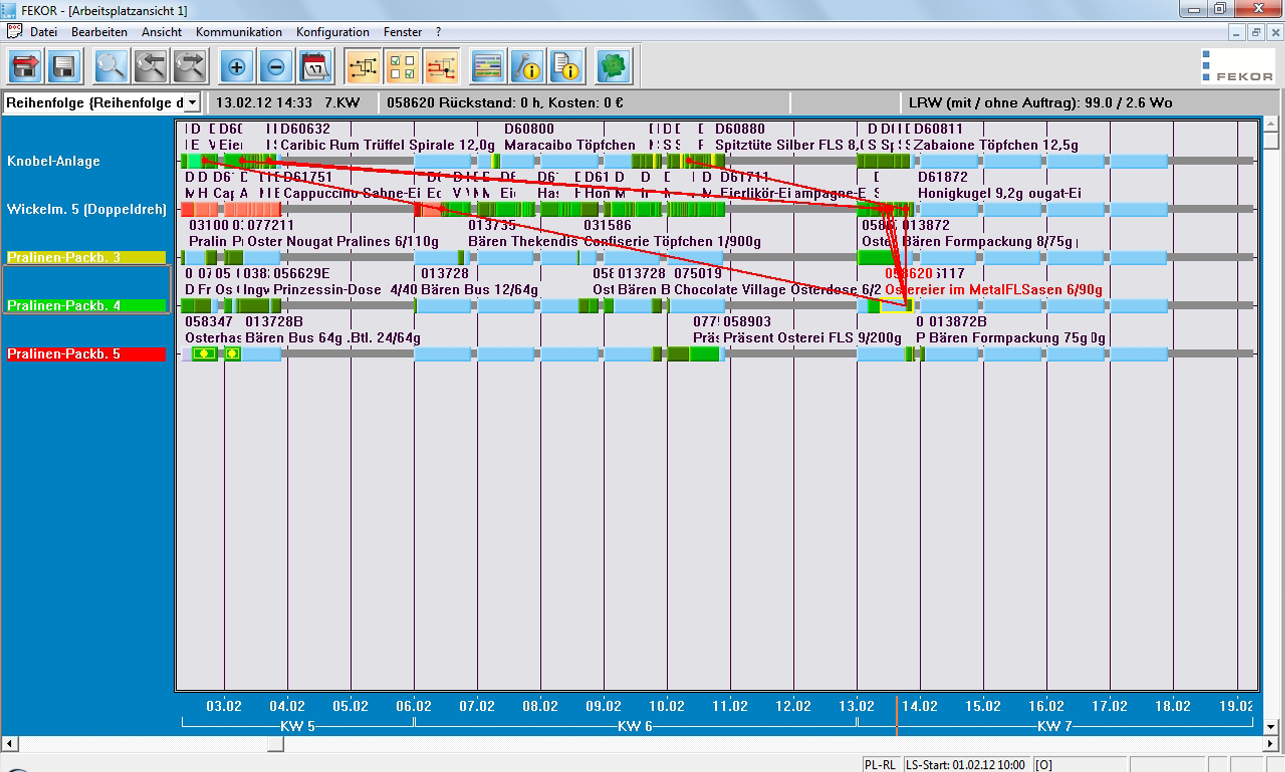

FLS nutzt für die Rüstzeitoptimierung im Fertigungsplanungssystem FEKOR einen grundlegend anderen Ansatz – die Artikelklassifizierung. Hierbei arbeitet FLS mit Artikelmerkmalen, die in Abhängigkeit von dem jeweiligen Vorgang individuell angelegt werden.

Der Kerngedanke ist dabei immer, die eigentlichen Ursachen für das Entstehen einer Rüstzeit herauszuarbeiten, denn die Gesamtzeit für das Rüsten setzt sich ja aus mehreren Anteilen zusammen. Deshalb müssen beim Wechsel zwischen Artikeln beispielsweise die Zeiten für den Umbau der Maschinen, das Reinigen oder auch das Aufheizen auf eine andere Verarbeitungstemperatur getrennt voneinander betrachtet werden. Diese Ursachen bildet FLS durch Merkmale ab.

Wenige Merkmale reichen aus

Merkmale können zum Beispiel das Material, seine Farbe oder auch die Form der Verpackung sein. Die Zeiten für den Wechsel von einem Merkmalswert zu einem anderen werden in eine Merkmalsliste eingetragen. Hier ist beispielsweise gespeichert, dass der Wechsel des Materials von A nach B oder C fünf Minuten dauert. Für das Merkmal „Farbstufe“ wird zum Beispiel eingetragen, dass der Aufwand für den Wechsel von hellem Material zu dunklem acht Minuten beansprucht, der von dunklem zu hellem jedoch zwanzig.

Wichtige Merkmale in einer Extrusionsanlage sind oft die Masse (PVC oder Polyethylen), die Farbe oder das Temperaturprofil bei der Verarbeitung. In der Schokoladenindustrie werden Merkmale wie „Tafelfarbe“ (weiß oder nicht weiß), „Tafelmasse“ (Vollmilch, Bitter, Mocca, Nuss) oder „Format“ (große oder kleine Packung) verwendet.

Für jede Fertigungsstufe können beliebige und beliebig viele Merkmale gebildet werden, die genau auf den jeweiligen Anwendungsfall zugeschnitten sind. Meist reichen etwa zwei bis fünf aus.

Merkmalslisten werden typischerweise für eine bestimmte Fertigungsstufe und dort für alle betroffenen Artikel gebildet. Auf diese Weise müssen nicht Hunderte und Tausende einzelner Artikelkombinationen bewertet werden, sondern für jeden Artikel werden nur einmal die Werte aus den entsprechenden Merkmallisten ausgewählt und festgelegt.

Änderungen sind schnell implementiert

Verkürzt sich der Zeitbedarf für das Rüsten zum Beispiel durch Verwendung einer Schnellspanneinrichtung, wird lediglich die Zeit für dieses Merkmal angepasst. Alle übrigen Zeiten bei anderen Merkmalen bleiben unverändert. Die Änderung gilt dann sofort für alle Artikel, die diese Prozessstufe durchlaufen – ohne dass jeder einzelne Artikel angepasst werden muss.

Die weitere Pflege beschränkt sich darauf, bei neuen Artikeln die zugehörigen Merkmalswerte auszuwählen. Der Aufwand, alle Kombinationen mit anderen Artikeln zu durchdenken und festzulegen, entfällt vollständig.

Dies sind zwei der wesentlichen Gründe, warum die Arbeit mit der Artikelklassifizierung deutlich schneller, einfacher und transparenter ist als die mit Rüstzeitmatrizen. Dem Autor ist kein anderer Anbieter bekannt, der das Thema Rüstzeitoptimierung auf diese Weise angeht.

Sind die Artikel einmal klassifiziert, überlässt man es dem System, die unterschiedlichen Kombinationen durchzurechnen und zu entscheiden, welche das Optimum darstellt – ein klassisches Beispiel dafür, dass vorhandene Expertise einmal in einem System verankert und die monotone Rechenarbeit dann dem Computer überlassen wird. Auf diese Weise gewinnen die Mitarbeiter Zeit, um sich darauf zu konzentrieren, wichtige Entscheidungen zu treffen oder sie vorzubereiten, zum Beispiel mit Lieferanten über Teilmengenlieferungen zu sprechen oder bei Engpässen gezielt Zusatzschichten oder Überstunden zu vereinbaren.

Entscheidende Richtungswechsel

Die Artikelklassifizierung berücksichtigt die unterschiedliche Dauer der einzelnen Arbeitsschritte: Bei einer Extrusion beispielsweise, in der es unterschiedliche Temperaturprofile gibt, wird für manche Produkte eine Temperatur von 180 °C gefahren, für andere 130 °C. Da das Aufheizen immer schneller als das Abkühlen vor sich geht, nimmt der Wechsel von 130 °C auf 180 °C weniger Zeit in Anspruch als der Wechsel in umgekehrter Richtung. Beim Abfüllen von Getränken berücksichtigt das System, dass der Wechsel von „Cola“ auf „Nicht Cola“ einen größeren Reinigungsaufwand verursacht als der in der entgegengesetzten Richtung.

Realistische Zeiten

Für die Minimierung der Rüstzeiten analysiert das System für jeden Wechsel alle Merkmale und addiert die einzelnen Zeiten. Bei gleichzeitig ablaufenden Vorgängen verwendet es das jeweilige Maximum. Ebenso setzt es die längere Zeit ein, wenn ein langer Reinigungsvorgang einen kürzeren einschließt.

Das System berücksichtigt natürlich auch, dass keine Rüstzeit anfällt, wenn aufeinanderfolgende Artikel die gleichen Merkmalswerte besitzen. Das bedeutet für die Optimierung, dass möglichst viele Artikel mit gleichen Merkmalen hintereinander geplant werden und sich danach Wechsel mit geringen Rüstzeiten anschließen.

Jederzeit nachvollziehbar

Ein weiterer Vorteil ist, dass alle Merkmalswerte transparent und jederzeit nachvollziehbar sind, denn hinter jedem steckt eine konkrete Zeit. Wenn später überprüft werden soll, wie eine Rüstzeit zustande gekommen ist, lässt man sich die entsprechenden Merkmale anzeigen und kann sie leicht kontrollieren.

Neu in das Produktionsprogramm des Anwenders aufgenommene Artikel werden lediglich einmal klassifiziert und reihen sich dann in das gesamte Rüstschema ein. Nur wenn es erforderlich wird, gänzlich neue Merkmale zu definieren, muss die Klassifizierung mit diesem neuen Merkmal einmal aktualisiert werden.

Ein Beispiel aus der Praxis

Ein Projekt bei einem Kunden in der Gummiindustrie zeigt, welch hohen Nutzen die Klassifizierung bringt: Der Mischprozess für 100 kg Gummi dauert sechs Minuten. Wenn der Mischer gereinigt werden muss, nimmt dies ebenfalls sechs Minuten in Anspruch. Wird die Reihenfolge nicht optimal geplant, erhält man im ungünstigsten Fall eine Auslastung der Anlage von 50 Prozent. Wenn die Reihenfolge optimal geplant wird, braucht beispielsweise nur nach jeder zehnten Mischung gereinigt zu werden. Die Auslastung kann dann fast 90 Prozent erreichen. In diesem Fall kann die Investition in einen neuen Mischer eventuell überflüssig werden.

Bei der Analyse der Rüstzeiten war es das Wichtigste herauszuarbeiten, wann die Maschine nur gereinigt werden muss. Ein Merkmal war der Wechsel von Weichgummi auf Hartgummi, denn Weichgummi klebt an den Knethaken, Hartgummi nicht. Ein weiteres Kriterium war, dass bestimmte Öle, die in aufeinanderfolgenden Mischungen enthalten sein können, miteinander reagieren. Je nach Kombination musste gereinigt werden, wenn von der einen Sorte auf die andere gewechselt wurde.

Im Projekt wurden weitere fünf Kriterien erarbeitet. Nach einigen Testläufen kamen zwei weitere hinzu, anschließend war die optimale Reihenfolge erreicht. Das Erarbeiten der Merkmale nahm etwa einen halben Tag in Anspruch, danach wurden die Merkmalswerte den einzelnen Artikeln zugeordnet. In der Summe reduzierte die Analyse die Rüstzeit um 35 Prozent.

Zusammenfassung

Die Artikelklassifizierung ist ein wertvolles Werkzeug bei der Optimierung von Rüstzeiten: Im Gegensatz zu den bisher verwendeten Rüstzeitmatrizen ist sie deutlich einfacher, schneller und transparenter. Ein wesentlicher Grund dafür ist, dass bei Änderungen im Produktionsablauf nicht Hunderte und Tausende einzelner Artikelkombinationen bewertet werden müssen, sondern für jeden Artikel nur einmal Werte aus vorher definierten Merkmallisten ausgewählt werden. An einigen Anlagen wurde mit dieser Methode allein durch die optimale Kombination der Fertigungsreihenfolge eine Halbierung der Rüstzeiten realisiert.

Autor: Dr.-Ing. Hanns Jürgen Hüttner, Geschäftsführer, FLS FertigungsLeitSysteme GmbH & Co. KG, Eschweiler